随着无石棉摩擦材料的迅速发展,新一代陶瓷型摩擦材料正在迅速发展,特别是在欧洲,由于汽车的速度比较高,要求新一代摩擦材料具有制动效能好,摩擦系数比较高,高温摩擦性能稳定,对对偶磨损小等特点。在此类摩擦材料的原料中,岩石棉纤维是重要原料之一。喷胶岩石棉由矿渣和其它岩石经过熔融,喷丝,涂胶,去渣,粉碎等加工过程而制成的带颗粒状的短纤维。见图1 。在国外,已经广泛用于盘式刹车片和鼓式刹车片,有些颗粒棉也用于工程塑料和塑料装饰板。用于摩擦材料的喷胶岩石棉的主要技术要求如下:

| 项目 | RFC-1 | RFC-2 |

| 外观 | 黄色的纤维组成的绒状物或颗粒状物 | 黄色的纤维组成的绒状物或颗粒状物 |

| 纤维长度mm | 0.8~1.5 | 0.5~1.0 |

| 含水量 | <2.0% | <2.0% |

| 比重 | 2.6~2.8g/cm3 | 2.6~2.8g/cm3 |

| 渣球含量 | <5.0% | <5.0% |

一:样品制造

1:基本工艺:混料,热压,热处理,烧蚀处理

1、基本配比:

喷胶岩石棉 常州 华东特种纤维 5-15% 碳纤维预氧丝 常州 华东特种 纤维 1-5% 其他纤维:芳纶,杜邦,阿克苏 ,有机纤维 华东特种纤维 15-30% 金属纤维:钢纤维珠海,紫铜纤维:常州华宇 10-20% 黏合剂 酚醛树脂 上海 十拿 3130 4-10% 固体润滑剂 硫化物。石墨,煅烧石油焦(华东特种) 10-40% 其他 适量

二、试验方法和结果:

1、实验结果:

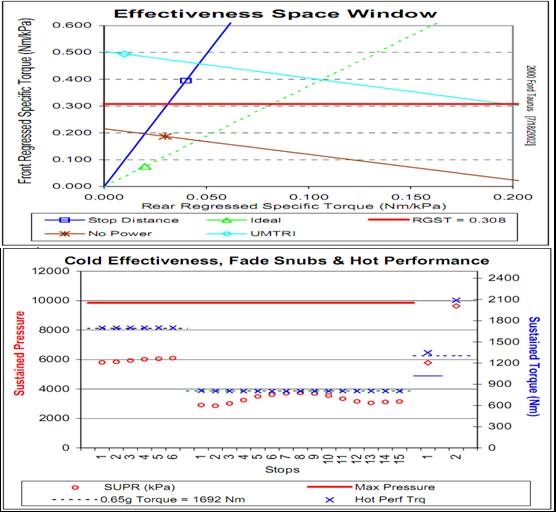

按照上面 的基本工艺和配比制造的GM(吉马)样品,按照GB5763-1998用定速试验机,按照SAEj661用CHASE 试验机,按照SAE2430用台架试验机,进行测试评估。按照GB5763-1998 的试验结果与日本以及国外某矿棉供应商提供的样品比较测试见图2,其中磨损分别是按照国标计算的体积磨损率Δ量磨损折算的体积磨损率ΔV2和每一个温度下的两块样品的磨损中重量ΔW,按照SAEJ661的实验结果见表1 , 台架试验样品用吉马含有喷胶岩石棉的样品 FMSI7497-D601,试验用转动惯量85.3kgm2试验结果见图3,评估结果见表2,图中SPECIFIC TORQUE 为比力矩Nm/Kpa,即制动时产生的力矩和制动压力之比。

表1 样品CHASE测试结果

| 样品名称 | 正常摩擦系数 | 热摩擦系数 | 重量磨损*% | 线性磨损*% |

| GM含有岩石棉的样品 | 0.41F | 0.4F | 1.4 | 1.5 |

| 外来含进口岩石棉样品 | 0.48G | 0.47G | 3.7% | 3.8 |

刹车片在台架试验全过程的线性磨损0.32毫米。重量磨损单片5.3克。对偶磨损0.05毫米,

三、试验结果讨论:

最近几年来。摩擦性能比较好的的陶瓷型摩擦材料以及NAO等材料发展迅速,摩擦磨损性能比以前多有很大的提高,其重要特点为:树脂等有机粘结剂含量低(1),摩擦性能平稳,气孔率高。成型温度低等特点,在树脂等有机物含量低的情况下。要使材料的摩擦磨损保持到比较好的水平,配方中的每一种材料的选择多非常重要。涂胶岩石棉在无机的人造纤维中广泛使用,岩石棉的原料来源于炼钢的矿渣或类似的岩石,其产品的硬度低于硅灰石,其熔点大约1000度左右,在汽车盘式刹车片的制动过程中,例如衰退试验或高速制动,多会产生比较高的温度,表面的体积温度高达600度以上,这样局部接触面的闪火温度在1000度以上,由于盘式刹车片的制动压力比较高,制动管路压力最高的大的12Mpa,在刹车片上的比压一般3Mpa.高的达6Mpa.这样,局部接触点的比压可能要高出5-10倍,高的压力可以降低摩擦材料中一些易熔材料的熔点。增加流动性。在这样高的温度和压力下。摩擦材料中的易陶瓷化的硅酸盐,金属,氧化物。金属盐,硫化物等,在高温和高压下必然参与反应,一些有机物氧化或碳化,树脂粘接功能失效,岩石棉由于其合适的熔点和比较细的纤维颗粒能保持在较高温度下的摩擦磨损性能,由于在此温度下的玻璃化(玻璃化温度7500C)

表2:吉马(GM)样品的测试结果评估BEEP测试

| BEEP criteria BEEP标准 | parameter 参数 | UNIT 单位 | mininum level最小值 | maxinum level最大值 | tested material试验材料 | criteria assessment标准评估 |

| Effectiveness Space效能空间 | Between limit极限范围 | Nm/ kPa比力矩 | 0.172 | 0.459 | 0.308 | meets criteria 符合标准 |

| Cold Effectiveness 冷效能 | Below maximum pedal force最大踏板力以下 | N 牛顿 | 667 | 240 | meets criteria 符合标准 | |

| Fade Snubs衰退 | Below maximum pedal forc最大踏板力下 | N 牛顿 | 667 | 158 | meets criteria 符合标准 | |

| Hot Performance iteria #1 1#热特性标准 | Torque above 60% of Cold Effect冷特性的60% | Nm 牛米 | 1019 | 1348 | 1348 | meets criteria 符合标准 |

| Hot Performance iteria #2 2#热特性标准 | Torque above 0.5g Deceleration力矩0.5g减速度 | Nm 牛米 | 1301 | 2090 | 2090 | meets criteria 符合标准 |

| Structural Integrity结构完整性 | Integrity above minimum至少完整 | % | 90 | 100 | meets criteria 符合标准 | |

| No Power-assist Cold 无动力辅助冷制动 | Torque above 0.249g Deceleration力矩0.249减速度以上 | Nm 牛米 | 649 | 753 | for reference only仅仅推荐 | |

| No Power-assist Normal无动力辅助常态 | Torque above 0.249 g Deceleration力矩0.249减速度以上 | Nm 牛米 | 649 | 825 | for reference only仅仅推荐 |

Acceptance criteria approved by the BMC Friction Materials Committee and Technical Steering Committee at the date of Criteria assessment BEEP Criteriarelease of this report.此报告由BMC磨擦材料委员会和技术的指导委员会对这报告的标准评估和批准。

减少了对偶的磨损,是一种比较理想的骨架材料之一,试验中各种试验机的试验磨损率多比较低。而且摩擦性能适中。如果选用熔点很高的陶瓷纤维,虽然也能得到较好的摩擦性能,和骨架作用,但摩擦材料的磨损和对对偶的磨损必然增大。同时由于配方中的树脂含量比较低,低温到高温的磨损平稳过渡就非常困难,有时会出现非常大的磨损拐点。因此,在低树脂含量配方中,一般用陶瓷纤维和其他熔点较高的纤维的摩擦材料高温磨损都比较大。当然,由于制动过程中材料非常复杂的物理化学变化,因此往往要用非常复杂的配方来调整相互的作用(2)(3)又要考虑到成本等因素,譬如铜纤维,铜粉,价格都比较昂贵,虽然性能比较好,但用量也受到成本的限制,国产喷胶岩石棉价格比较低,如果各种配比合适,同样也能起到较好的效果。见图2,3含喷胶岩石棉的盘式刹车片样品常温和高温的磨损多比较小。定速试验的磨损百分比分别为1.7%和2%以5毫米厚样品计算。累计磨损仅0.09毫米和0.31克,测试结果和国外的陶瓷型和NAO 刹车片相类似。在CHASE 试验机上也得到类似的结果。台架试验进一步说明,其磨损每片线性磨损0.32毫米。重量磨损单片5.3克,摩擦性能也比较温度,在BEEP评估中性能较好。因此岩石棉在少金属纤维的无石棉摩擦材料中如陶瓷型摩擦材料中是非常非常有价值的石棉代用品之一,由于有比较低的玻璃化温度,因此 在盘式刹车片的制动过程中,由于制动压力大,速度高,因此产生比较高的制动温度,可以达到700度以上,在种种情况下,已经超过了岩石棉的玻璃化温度。这样能起到一定的无机黏合剂的作用,就可以用较低的黏合剂的用量,比较低的黏合剂用量能改善热衰退。在盘式刹车片的台架试验中,其摩擦性能 耐磨性以及对对偶的磨损都优于含有钢纤维比较多的盘式刹车片。由于材料在高温时比较软,这样能降低对偶的磨损和减少制动噪音。从国外含岩石棉的对比样品的结果看,虽然摩擦性能可以,但磨损并不低,这可能与配比有关。

岩石棉的主要成分为硅酸钙,比重2.7,氧化硅42.1%,氧化铝8.1%,氧化钙35.4%,氧化镁7.8%,其他无机物6.6%,其物理性质:直径1-10微米,平均2-5微米长度275微米,长径比平均40-80,非纤维物质4%,熔点1000°C.,由于岩石棉的化学成分界于石棉和硅灰石之间。和玻璃有较大的差别,所以其摩擦磨损性能也不同于玻璃纤维和硅灰石,玻璃纤维和硅灰石磨损比较大.摩擦性能比较好。,容易产生制动噪音。对对偶的磨损也比较大。岩石棉耐磨性优于玻璃纤维和硅灰石,摩擦性能比较稳定,由于岩石棉表面作了涂胶处理,和其他树脂和填料的相容性好。玻璃纤维和硅灰石比较差。和钢纤维相比,导热性低于钢纤维,可以降低刹车片背面的温度。与硅酸铝纤维相比由于硅酸铝纤维的熔点比较高,而且比较硬,所以不大合适用于盘式刹车片。岩石棉和玻璃纤维,粘胶纤维,碳纤维预氧丝,纤维素纤维,麻纤维,等多种纤维复合使用,可以代替价格昂贵的芳纶,制造和石棉摩擦材料性能相近和成本比较低的无石棉摩擦材料,提高市场的价格竞争能力。

陶瓷型摩擦材料并不是陶瓷纤维摩擦材料,陶瓷纤维比较高的熔点可能并不适合盘式刹车片,如何 使摩擦材料原料在制动过程的动态烧结形成稳定的摩擦表面层比一般陶瓷材料的高温烧结和粉末冶金摩擦材料的在保护气体的加压烧结更复杂,这方面还需要进一步的实验研究。

四、结论:

- 喷胶岩石棉适用于盘式刹车片,是新一代陶瓷型摩擦材料的重要原材料之一。是比较好的石棉代用品之一。

- 喷胶岩石棉摩擦磨损性能比较好,价格低,可以大量推广使用。

- 陶瓷化配方是一个复杂的过程,还需要进一步试验研究。

参考文献

- 徐仁泉 低含量树脂摩擦材料的试验研究 2007协会会刊第二期

- 徐仁泉 特种纤维在摩擦材料中运用的研究 2003协会会刊第三期

- 徐仁泉 硫化锑在摩擦材料中的运用 2001协会会刊3期

发表于2008年摩擦材料学术交流会论文