复合纤维在现代摩擦材料中广泛运用,它对改善摩擦材料的摩擦磨损性能,如制动效能,衰退,噪音等都有非常重要的作用,本文作者通过对涂胶复合钢纤维的摩擦材料的测试,结果表明,对钢纤维复合涂胶是改善摩擦材料的性能的一种可行的方法之一。 随着汽车工业的迅速发展,对车辆的安全性舒适性和耐磨性的要求越来越高。摩擦材料对车辆的安全性和舒适性有非常大的影响,特别强调摩擦材料要具有稳定的摩擦系数,其中包括摩擦系数对压力的稳定性,盘式刹车片在制动时压力可高达到50Mpa。摩擦系数对速度的稳定性,其制动速度高达225公里/小时。摩擦系数对温度的稳定性,由于频繁的连续制动,其刹车鼓表面恒定温度高达700度。许多大的摩擦材料公司都用台架试验制动时刹车鼓变为红色的图片作为其技术水平高的象征。以宣传其刹车片高温时的制动性能。由于这样的工况,对摩擦材料的摩擦性能提出了非常高的要求。由于车辆的增加,车辆的噪音严重污染环境,高速制动时的摩擦稳定性和震动对安全也有非常重要的影响。复合钢纤维对现代摩擦材料为改善摩擦材料的工艺性能, 提高摩擦稳定性,降低热衰退,提高耐磨性,减少摩擦材料主体配方中黏结剂的加入量,降低噪音等上述性能起到了非常重要的作用。

一、基本工艺:

复合钢纤维是将钢纤维与表面处理剂,摩擦调整剂等材料进行表面处理和复合,可以根据需不同而加而成.的纤维状材料,其外观见图1

图1复合钢纤维图片

试验用具有代表性的含有复合钢纤维的盘式刹车片基本配比如下:

复合钢纤维:30-65%,

润滑剂和填料 10–30%,

粘合剂 3-10%

其他摩擦性能调整剂和填料 适量

2:基本工艺:混料—压制—-热处理

徐仁泉:华东特种纤维制造公司特约顾问,高级工程师

二:试验方法和结果:

- 按照SAE J661的标准测试其摩擦磨损性能,平均磨损率由试验过程的总摩擦功计算其体积和重量折算的单位功的体积磨损率。其结果见图1

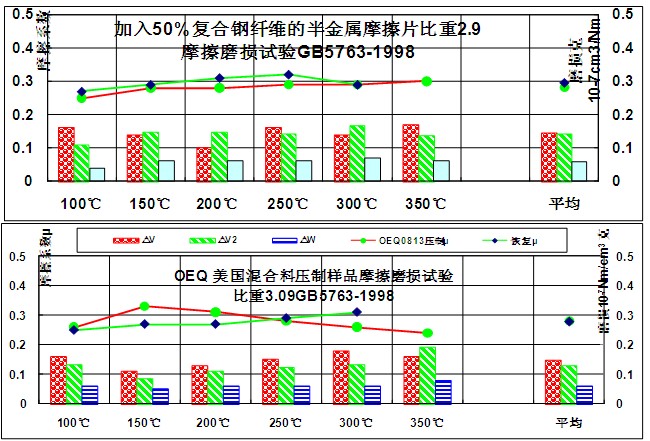

- 按照国标GB5763-1998 汽车用制动器衬片的试验方法,测试其摩擦系数和单位功的体积磨损率10-7cm3/Nm,同时还测试了每一个温度条件下的重量磨损(克)和根据重量磨损的重量计算的体积折算磨损率10-7cm3/Nm。和由重量磨损折算的体积磨损率的比较评估。重量磨损折算体积磨损率由下式计算 △V2=((△WH265)/(Wμ125)

其中:△V2由每一个温度下的重量磨损折算的体积磨损率10-7cm3/Nm

△ W 每一个温度下的重量磨损 克

H 样品的平均厚度 毫米

μ 每一个试验温度的平均摩擦系数

加入50%复合钢纤维的盘式刹车片和100%复合钢纤维温压样品的试验结果见图2

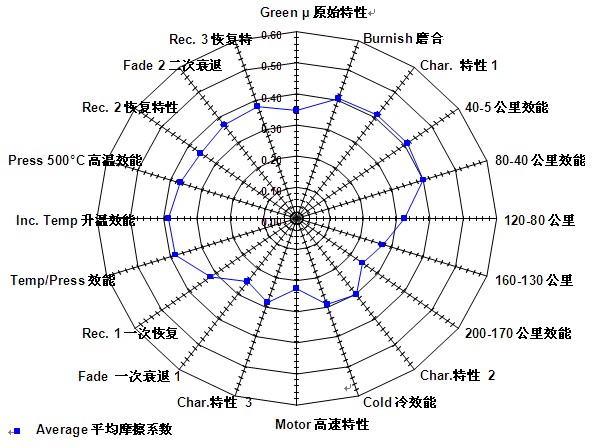

3.:按照AK MARSTR 轿车制动器台架试验方法试验结果见图3.

图1:加入50%复合钢纤维的盘式刹车片的样品和100%复合钢纤维温压样品的

SAE J661 CHASE 试验机的测试结果

三:试验结果讨论:

从试验结果看,使用复合钢纤维的盘式刹车片,无论是定速试验和台架试验,都有比较稳定的摩擦系数,台架试验中摩擦性能也比较好,如磨合性能,冷制动性能,特性试验,高温摩擦性能等比较稳定.二次衰退和高温性能都很好.见图1.2.3由于复合钢纤维表面已经有处理剂进行了改性,提高了与其它填充料的结合能力,改善了耐磨性,见图1和图2.

- 复合钢纤维,由于纤维表面进行了处理,,与未处理的钢纤维比,在混合料压制中改变纤维在制品中的排列方向,,可以稳定制动效能,如速度稳定性.驻车制动性能.

- 减少有机粘合剂用量 ,这对于现代摩擦材料是非常重要的,低的粘合剂用量,对改善摩擦材料的综合性能,它对稳定摩擦性能,如效能特性,速度特性,噪音,调整气孔率,,减少衰退,降低原材料成本等

- 改善工艺过程加工性能,如提高混合料压制的流动性,改善纤维与其他材料的接触界面,提高粘结强度,,降低压制压力,成型温度,缩短压制时间,降低粘合剂的用量等降低加工成本,

工艺的适应性比较好,如对冷压,温压,热压等工艺,都有很好的适应性.使纤维和填充料,黏合剂之间有更好的粘接性。其本身也有很好的摩擦磨损性能。用其温压成型的全部为复合钢纤维的样品。按照SAEJ661 测试,结果见图 1,可见其有良好的摩擦磨损性能.复合钢纤维由多种原材料复合,因此,自身的摩擦磨损性能很好,其类似于高比重的半金属摩擦片.

由于黏合剂的结构和加工的工艺,保证了纤维表面的粘接,提高了磨损性能,特别是高温的磨损性能。对于现代摩擦材料,一般要求有比较低的树脂含量5%以下。复合钢纤维由于表面黏结性能的改善,可以减少主体配方树脂用量,和在低树脂含量下使摩擦材料有好的摩擦磨损性能、

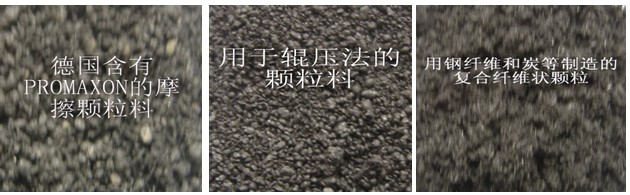

由于钢纤维的复合在混合料和压制可以改变纤维在摩擦材料中排列的方向以改善制动效能。所以研究纤维复合和几种纤维和填料预先进行复合也是很重要的,国外,很多公司都使用预混合的纤维和颗粒料。这方面还需要进一步的实验研究。特别是液体树脂和表面处理剂,混合工艺和方法,表面处理的工艺和设备。摩擦材料的非石棉纤维往往都有一些缺点,因此改进纤维的表面性能是非常重要的,如荷兰的矿棉用硅烷或橡胶进行表面处理,美国的硅灰石也用处理剂进行表面处理以改善表面的粘接性能和摩擦磨损性能。我们也采用表面处理剂,橡胶树脂等对纤维如矿棉涂胶,硅灰石表面处理,有机纤维和空心球表面处理,丙烯氰纤维的表面处理等,这对改善产品性能,如混合料的工艺性能,阻燃,耐磨性,抗噪音等多有较好的效果。用钢纤维或其他纤维复合也可以制成不同的复合的颗粒预混料见图4,

另外,可以根据客户的要求,制成各种不同特性要求的复合纤维或预混料,如不同的颜色,不同的摩

擦特性,如高摩擦的,低摩擦的,软质的硬质的纤维团的,橡胶基的,树脂基的和各种无机和有机黏合剂的,不同的粒度等等。

如德国的颗粒料,含有promaxon 等特别轻的填料,辊压法的颗粒料,可以直接辊压成型或冷压成型。也可以作为予混料加入到其他料中复合,以改变混合料的工艺性能,如流动性,,弹性硬度等,提高耐磨性,制动效能,降低噪音,克服半金属摩擦材料的部分缺点,以及降低成本,由于复合纤维或颗粒料可以自成体系,可以弥补主体配方的不足,起到相辅相成的作用。

由于复合过程一般要用液体的涂抹,浸泡,混合等。因此处理的工艺和设备也需要进一步的试验研究。如混料机的选择,加料顺序和混合工艺方法,干燥方法等。

近几年来,由于混料机技术和原材料工业的发展,液体黏合剂和处理剂的品种已有比较大的发展,如各种液体树脂,橡胶,以及无机和有机高分子材料。以及各种新的摩擦材料原料,使得比较容易的制成摩擦材料的复合预混料如复合钢纤维以及颗粒料等。

四:结论

- 复合钢纤维用于摩擦材料,是改善摩擦材料的性能的一种可行的方法之一,对改善摩擦材料的制动效能,衰退和速度特性,温度特性,均有一定的作用..

- 可以提高摩擦材料的耐磨性,降低成本

- 有较好的工艺适应性,对于复合钢纤维的配方体系以及作用机理需要进一步的试验研究。

- 表面处理,干燥,混合工艺和设备需要进一步研究和完善。

发表于摩擦密封材料2009第3期